** PET-kalvomateriaali ** (Polyeteenitereftalaatti) arvostetaan suuresti sen mekaanisen lujuuden, kirkkauden ja lämpöstabiilisuuden vuoksi. Sen kemiallisesti inertillä, ei-polaarisella pinnalla on kuitenkin tyypillisesti alhainen pintaenergia, mikä johtaa musteiden, liimojen ja toiminnallisten pinnoitteiden (kuten antistaattisten tai kovien pinnoitteiden) huonoon kostutukseen ja heikosti tarttumiseen. Jotta **PET-kalvomateriaalia** voidaan integroida menestyksekkäästi sovelluksiin, kuten kalvokytkimiin, joustaviin piireihin ja heijastaviin materiaaleihin, erikoistuneet pinnanmuokkaustekniikat ovat välttämättömiä pintaenergian lisäämiseksi ja pitkäaikaisen sidoksen eheyden varmistamiseksi. Tämä alkaa tiukoilla kvantifiointimenetelmillä, kuten PET-kalvon pintaenergian kvantifiointi dyneissä .

Riman nostaminen: PET-kalvon pintaenergian kvantifiointi dyneissä

Pintaenergian mittaus on pintakäsittelyn laadunvalvonnan perusta, joka mahdollistaa hoidon onnistumisen objektiivisen arvioinnin.

Kosketuskulman mittaus: Ensisijainen kvantifiointimenetelmä

- **Periaate:** Pintaenergia on kääntäen verrannollinen testinesteen (esim. tislatun veden, dijodimetaanin) kalvon pinnalle muodostamaan kosketuskulmaan. Pienempi kosketuskulma tarkoittaa suurempaa pintaenergiaa ja parempaa kostuvuutta.

- **Yksikkö:** Pintaenergia mitataan dyneinä senttimetriä kohti (dyneitä/cm). Tämä on keskeinen mittari PET-kalvon pintaenergian kvantifiointi dyneissä ja pinnoitteen suorituskyvyn ennustaminen.

Tavoitepinnan energiatasot teolliseen tarttumiseen

Käsittelemättömän **PET-kalvomateriaalin** pintaenergia on tyypillisesti alle 40 dyne/cm, mikä ei riitä useimmille teollisuusmaaleille. Jälkikäsittelyn tavoitepintaenergiaa on nostettava huomattavasti korkeammalle luotettavan tarttuvuuden saavuttamiseksi.

Käsittelemätön vs. Käsitelty PET-kalvon pintaenergiataulukko

| Hoidon tila | Pintaenergia-alue (dyne/cm) | Pinnoitteen tarttuvuus |

|---|---|---|

| Käsittelemätön kalvo | 38-42 dyne/cm | Huono (suuri kuoriutumis- ja delaminaatioriski). |

| Koronakäsitelty (optimoitu) | 50-58 dyne/cm | Hyvä (Riittää useimmille musteille ja perusliimoille). |

| Plasma/Primer Käsitelty | 58-72 dyne/cm | Erinomainen (Tarvitaan erikoiskoviin pinnoitteisiin ja lujaan laminointiin). |

Kuivan pinnan aktivointi: Koronakäsittelyn optimointi PET-kalvolle

Kuivan pinnan aktivointimenetelmissä käytetään sähköpurkausta tai plasmaa kalvon kemiallisen rakenteen muuttamiseen.

Koronahoidon mekanismi ja rajoitukset

- **Mekanismi:** Koronakäsittely pommittaa **PET-kalvomateriaalin** pintaa korkeajännitteisellä, suurtaajuisella sähköpurkauksella, jolloin syntyy reaktiivisia aineita (radikaaleja), jotka hapettavat pintaa ja sisältävät polaarisia ryhmiä (kuten C=O ja C-OH). Tämä on yleisin prosessi Koronakäsittelyn optimointi PET-kalvolle .

- **Rajoitukset:** Koronahoidon vaikutus on ohimenevä; kohonnut pintaenergia voi laskea ajan kuluessa (tuntien tai päivien sisällä), erityisesti korkean kosteuden varastointiolosuhteissa.

Polyesterikalvon plasmapintaaktivointi : Tarkkuus ja pysyvyys

Toisin kuin korona, Polyesterikalvon plasmapintaaktivointi käyttää valvottua tyhjiöympäristöä ja tiettyjä prosessikaasuja (esim. happea, argonia). Plasmakäsittely mahdollistaa tasaisemman, syvemmän ja pidempään kestävän muunnelman kalvon pinnasta, jolloin saadaan suurempi pintaenergia, joka hajoaa paljon hitaammin kuin tavallinen koronakäsittely.

Märkäkemiallinen tehostus: Pohjamaalin tehokkuus PET-kiinnityksessä

Maksimaalista tarttuvuutta ja kestävyyttä vaativiin sovelluksiin kemiallinen pohjustus on usein ratkaisu.

Pohjapinnoitteiden toimivuus (kemiallinen vs. mekaaninen sidos)

- **Primer Role:** Pohjapinnoitteet toimivat molekyylisiltana. Ne sitoutuvat kemiallisesti kalvon pintaan ja muodostavat toiminnallisen pinnan (esim. polyuretaani, akryyli), joka on erittäin vastaanottavainen tietylle pintamaalille. Tämä maksimoi Pohjamaalin tehokkuus PET-kiinnityksessä .

Pohjustuskemian optimointi tietyille pinnoitteille

Pohjamaalin menestys riippuu sen kemian sovittamisesta lopulliseen pinnoitteeseen. Esimerkiksi akryylipohjamaaleja käytetään usein ennen UV-kovettuvia kovia pinnoitteita, kun taas polyesteripohjaisia pohjamaaleja voidaan käyttää parantamaan tarttuvuutta tiettyihin paineherkkiin liimoihin, mikä johtaa erinomaiseen lopputuotteen eheyteen.

Sovelluksen painopiste: Parantaa musteen tarttuvuutta PET-kalvomateriaaliin ja pinnoitteen tasaisuus

Tasaisen laadun saavuttaminen leveillä kalvorullilla on ratkaisevan tärkeää B2B-tuotannossa.

Yhdenmukaisen käsittelyn tarve laajalle web-käsittelylle

- **Tasaisuus:** Leveärainakäsittelyssä (esim. 1000 mm:n kalvo) kaikki korona- tai plasmakäsittelytason vaihtelut (kutsutaan "paikallisuudeksi") johtavat epäjohdonmukaiseen tarttumiseen, mikä on katastrofaalista prosesseissa, kuten silkkipainatuksessa ja laminoinnissa. Tiukka prosessinhallinta on välttämätöntä Parantaa musteen tarttuvuutta PET-kalvomateriaaliin tasaisesti.

Pitkäaikaisen tarttuvuuden validointi (kuorinnan ja poikkiviivouksen testaus)

Pintamuutosten lopullinen vahvistus tehdään destruktiivisella testauksella: Irrotuslujuustesti (ASTM D903) määrittää adheesiovoiman kvantitatiivisesti, kun taas Cross-Hatch-testi (ASTM D3359) arvioi pinnoitteen kestävyyttä irtoamiselle kalvon pinnasta, mikä antaa kriittisen validoinnin koko pinnan muokkausprosessille.

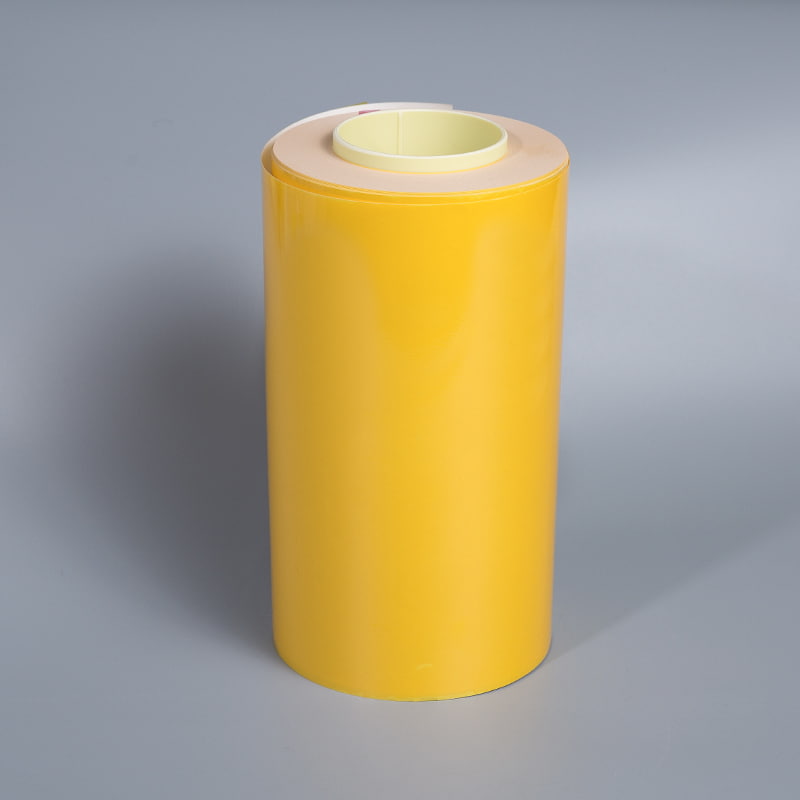

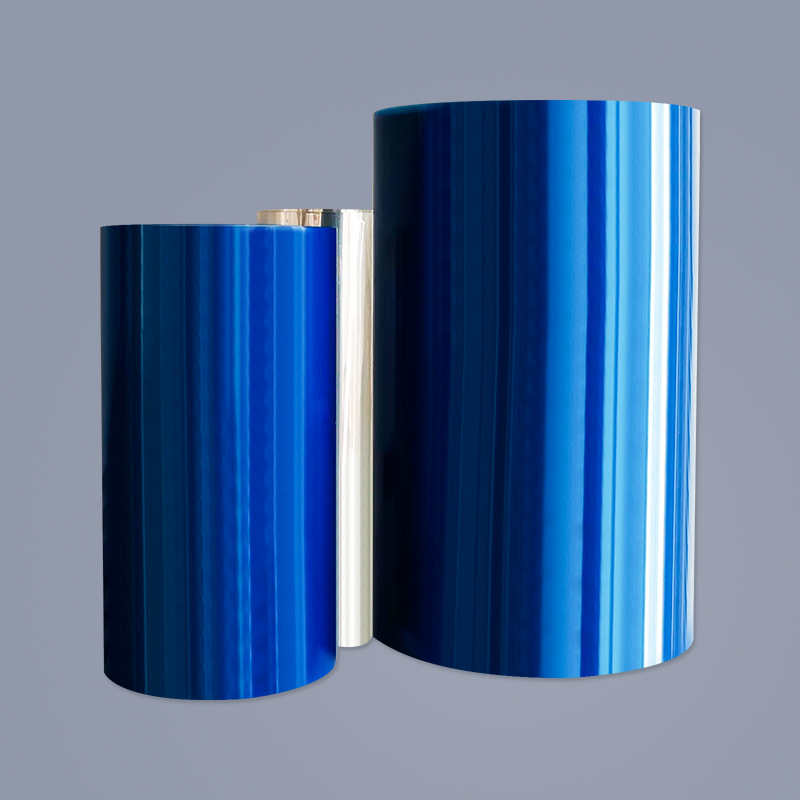

Anhui Hengbo New Material Co., Ltd.: keskittynyt PET-kalvoratkaisuihin

Vuonna 2017 perustettu Anhui Hengbo New Material Co., Ltd. on suuri valmistaja, joka on erikoistunut **PET-kalvomateriaaliin**, PET-irrokekalvoon ja suojakalvoon. Tuotteemme ovat perustavanlaatuisia teollisuudenaloilla elektroniikasta ja joustavista piireistä painamiseen ja stanssaukseen. Noudatamme tiukkoja laatustandardeja, joista on osoituksena ISO9001-sertifikaattimme. Tavoitteenamme on tarjota räätälöityjä ratkaisuja, erityisesti pinnan modifioinnissa, jotta **PET-kalvomateriaalimme** voidaan valmistaa täydellisesti tiettyjä toiminnallisia pinnoitteita varten. Hyödynnämme asiantuntemustamme varmistaaksemme, että kalvomme saavuttavat tarvittavan optimaalisen pintaenergian, olipa kyseessä sitten Parantaa musteen tarttuvuutta PET-kalvomateriaaliin tulostuksessa tai maksimoinnissa Pohjamaalin tehokkuus PET-kiinnityksessä laminointia varten. Olemme sitoutuneet vastaamaan potilaiden tiedusteluihin ja tarjoamaan ammattitaitoisia, kohtuullisia tarjouksia asiakaspalvelun periaatteen mukaisesti.

Usein kysytyt kysymykset (FAQ)

1. Miksi pintaenergia on raaka PET-kalvomateriaali tyypillisesti liian alhainen pinnoitettavaksi?

Raaka-PET on ei-polaarinen polymeeri, jolla on luonnostaan sileä, kemiallisesti inertti pinta, mikä tarkoittaa, että sillä on alhainen pintaenergia (tyypillisesti < 40 dyne/cm). Alhainen pintaenergia aiheuttaa nesteiden, kuten musteiden tai liimojen, muodostumista, sen sijaan että ne kostuisivat ja kiinnittyisivät tasaisesti.

2. Miten pintakäsittelyn laatu ensisijaisesti mitataan?

Laatu mitataan ensisijaisesti mittaamalla kalvon pintaenergia dyneinä/cm, yleensä kosketuskulmamenetelmällä. Pienempi kosketuskulma testinesteen kanssa vahvistaa korkeamman pintaenergian.

3. Mikä on tärkein etu Polyesterikalvon plasmapintaaktivointi yli **Koronakäsittelyn optimointi PET-kalvolle**?

Plasmakäsittely tarjoaa vakaamman ja pysyvämmän pintaenergian lisäyksen koronakäsittelyyn verrattuna. Plasman vaikutus heikkenee paljon hitaammin, mikä on välttämätöntä kalvoille, jotka vaativat pidempiä säilytysaikoja ennen toissijaista käsittelyä.

4. Mihin vaadittava pintaenergia on pienin Parantaa musteen tarttuvuutta PET-kalvomateriaaliin teollisessa painatuksessa?

Luotettavan musteen tarttuvuuden varmistamiseksi pintaenergia on yleensä nostettava vähintään arvoon 50 dyne/cm, vaikka kriittiset sovellukset vaativat usein 56 dyne/cm tai enemmän pitkäaikaisen kiinnittymisen varmistamiseksi ja musteen hankauksen estämiseksi.

5. Mikä on pohjamaalin tekninen tehtävä suhteessa? PET-kalvomateriaali ?

Pohjuste toimii kemiallisena siltana, joka sitoutuu kemiallisesti aktivoituun PET-pintaan toiselta puolelta ja tarjoaa erittäin vastaanottavan funktionaalisen ryhmän (esim. hydroksyylin tai amiinin) toiselle puolelle, joka on erityisesti räätälöity vahvaan tarttumiseen lopulliseen pintamaaliin tai liimakerrokseen.