Mitä eri tyyppejä on Läpinäkyvät PET-irrokekalvot ja mikä on heidän valintansa peruste?

Läpinäkyvät PET-irrokekalvot jaetaan useisiin tyyppeihin erilaisten irrotusvoimien, pintakäsittelyjen ja paksuusominaisuuksien mukaan erilaisten käyttövaatimusten täyttämiseksi. Seuraavat ovat tärkeimmät luokitustyypit ja valintakriteerit:

1. Luokittelu irrotusvoiman mukaan

Kevytirrokekalvo: Kevyen irrotuskalvon irrotusvoima on pieni ja soveltuu sovelluksiin, joissa irrotusvaatimukset ovat alhaiset, kuten näytönsuojainten, tarrojen ja muiden tuotteiden valmistukseen. Se voidaan irrottaa helposti liimapinnasta aiheuttamatta selvää vetovaikutusta liimapinnalle.

Keskitasoisesti irrotettavan kalvon irrotusvoima on kohtalainen, ja sitä käytetään enimmäkseen sovelluksissa, kuten laminointimateriaaleissa ja elektronisissa komponenteissa. Se voi ylläpitää asianmukaista tarttuvuutta ja varmistaa, että materiaali ei vaurioidu irti kuorittaessa.

Raskas irrokekalvo: Raskaan irrokekalvon irrotusvoima on suuri ja sopii tuotteille, jotka vaativat vahvaa tarttuvuutta. Se on yleisempää joidenkin korkeaviskoosisten teippien ja suojakalvojen tuotannossa ja levittämisessä.

Valintaperusteet: Varmista sovelluksessa vaaditun irrotusvoiman mukaan, että kalvo ei vahingoita liimapintaa irrotettaessa ja täyttää tartuntakiinteyden vaatimukset.

2. Luokittelu pintakäsittelyn mukaan

Yksipuolinen irrokekalvo: Yksipuolisessa irrokekalvossa on irrokeainetta vain toisella puolella, jota käytetään yleensä yksipuoliseen suojaukseen tai sovelluksiin, jotka vaativat vain yksipuolista irrotusta, kuten suojaavat vain toista puolia laminointiprosessin aikana. .

Kaksipuolinen irrokekalvo: Kaksipuolisen irrokekalvon molemmat puolet on päällystetty irrokeaineella, mikä sopii sovelluksiin, jotka vaativat kaksipuolista irrotusta tai kaksipuolista suojausta, kuten monikerroksisten suojamateriaalien valmistukseen ja käsittelyyn tai nauhat.

Valintaperusteet: Valitse tuotteen laminointi- tai suojausvaatimusten mukaan yksi- tai kaksipuolinen irrokekalvo vastaamaan erilaisia käyttöskenaarioita.

3. Luokittelu pintakäsittelyominaisuuksien mukaan

Antistaattinen irrokekalvo: Tämän kalvon pinta on käsitelty antistaattisella käsittelyllä staattisen sähkön syntymisen estämiseksi, kun kalvo poistetaan. Se soveltuu käytettäväksi elektroniikkatuotteiden valmistus- ja laminointiprosessissa, jotta staattinen sähkö ei vahingoita elektronisia komponentteja.

Korkean lämpötilan kestävä irrokekalvo: Tällä irrokekalvolla on korkea lämpötilankesto ja se soveltuu käytettäväksi skenaarioissa, jotka vaativat korkean lämpötilan laminointia tai korkean lämpötilan tuotantoa, erityisesti elektroniikka- ja optoelektroniikkateollisuudessa.

Valintaperusteet: Staattiselle sähkölle herkille elektronisille komponenteille antistaattinen irrokekalvo on turvallisempi valinta, kun taas korkean lämpötilan tuotanto- tai käsittelyskenaarioissa korkeaa lämpötilaa kestävän irrokekalvon valinta voi varmistaa kalvon vakauden.

4. Luokittelu paksuuden mukaan

Ultraohut tyyppi: yleensä alle 25 μm, sopii sovelluksiin, joissa kalvonpaksuusvaatimukset ovat alhaiset, mutta korkeat läpinäkyvyysvaatimukset.

Keskipaksuus: Paksuus on yleensä 50-100 μm, jota käytetään laajalti laminoinnin ja suojakalvojen käsittelyssä.

Paksukalvotyyppi: Paksuus ylittää 100 μm, sopii skenaarioihin, jotka vaativat suurta kestävyyttä tai useita käyttötarkoituksia.

Valintaperuste: Valitse kalvon paksuusvaatimukset tietyn käyttöskenaarion perusteella. Esimerkiksi ultraohut tyyppi sopii skenaarioihin, jotka vaativat suurta läpinäkyvyyttä, kun taas paksukalvotyyppi sopii skenaarioihin, jotka vaativat useita käyttöjä tai korkeaa kulutuskestävyyttä.

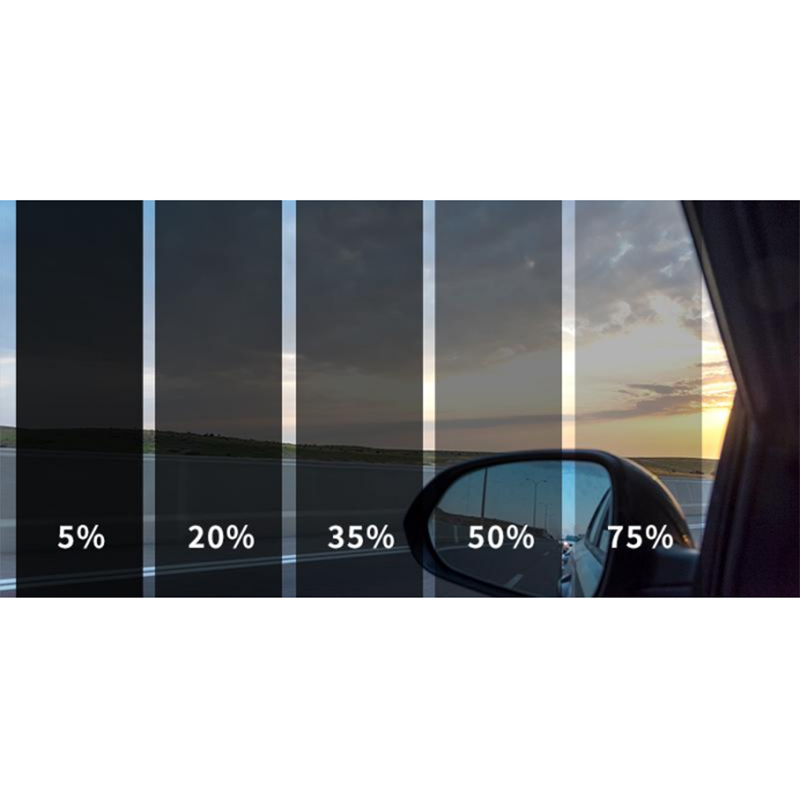

5. Luokittelu läpinäkyvyyden mukaan

Erittäin läpinäkyvä irrokekalvo: Tarjoaa erinomaisen läpinäkyvyyden ja sopii optisiin sovelluksiin, kuten optoelektronisiin näyttöihin, kosketusnäytön laminointiin jne.

Tavallinen läpinäkyvä irrokekalvo: Läpinäkyvyys on hieman pienempi, sopii päivittäiseen laminointiin ja suojaussovelluksiin, jotka eivät vaadi suurta läpinäkyvyyttä.

Valintaperusteet: Korkean läpinäkyvyyden irrokekalvoja käytetään yleensä tilanteissa, joissa tarvitaan selkeää näkyvyyttä, kuten optisissa näyttölaitteissa, kun taas normaalin läpinäkyvyyden omaavia irrokekalvoja käytetään useimmiten suojasovelluksissa, joissa läpinäkyvyysvaatimukset ovat alhaisemmat.